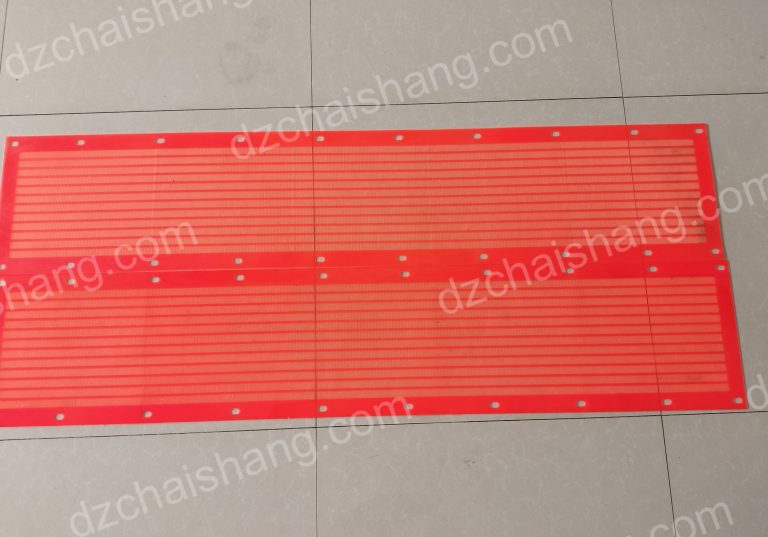

Hoogfrequent ontwaterend polyurethaan zeefgaas voor trilzeefmachines

Voordelen van hoogfrequent ontwaterend polyurethaanzeefgaas bij minerale verwerking Hoogfrequent ontwaterend polyurethaanzeefgaas wordt steeds meer een essentieel onderdeel in de mineraalverwerkende industrie, vooral…

Voordelen van hoogfrequent ontwaterend polyurethaanzeefgaas bij minerale verwerking

Hoogfrequent ontwaterend polyurethaanzeefgaas wordt steeds meer een essentieel onderdeel in de mineraalverwerkende industrie, vooral bij de bediening van trilzeefmachines. Dit gespecialiseerde zeefgaas is ontworpen om de unieke uitdagingen van hoogfrequente screening aan te pakken, inclusief het beheersen van het vochtgehalte en het bieden van een grotere deeltjesscheiding. De toepassing ervan brengt een groot aantal voordelen met zich mee die de efficiëntie en effectiviteit van mineraalverwerkingsactiviteiten aanzienlijk verbeteren.

Een van de belangrijkste voordelen van het gebruik van hoogfrequent ontwaterend polyurethaanzeefgaas is de uitzonderlijke duurzaamheid ervan. Dit type zeefgaas is gemaakt van polyurethaan, dat bekend staat om zijn weerstand tegen slijtage, schuren en chemicaliën, en is bestand tegen de zware omstandigheden van minerale verwerkingsomgevingen. Deze duurzaamheid zorgt voor een langere levensduur vergeleken met traditionele zeefgaasjes gemaakt van metalen of andere materialen, waardoor uiteindelijk de stilstand en onderhoudskosten voor mijnbouwbedrijven worden verminderd.

Bovendien maakt de veerkracht van polyurethaan de productie van fijnere, nauwkeurigere openingen mogelijk, die cruciaal zijn voor het bereiken van hoogwaardige scheiding van deeltjes. Deze precisie is vooral belangrijk bij de verwerking van fijne mineralen, waarbij nauwkeurige dimensionering de waarde van de gewonnen materialen aanzienlijk kan beïnvloeden. Het vermogen om consistente openingsgroottes te behouden, zelfs onder intense trillingen en druk, zorgt ervoor dat het scheidingsproces niet alleen efficiënt maar ook kosteneffectief is, omdat het verlies aan waardevolle mineralen tot een minimum wordt beperkt.

Een ander belangrijk voordeel van hoogfrequent ontwaterend polyurethaanzeefgaas ligt in in zijn superieure ontwateringsprestaties. Het unieke ontwerp van het gaas zorgt voor een snellere waterafvoer, wat cruciaal is in het ontwateringsproces. Door een efficiënte ontwatering wordt het vochtgehalte van het eindproduct verlaagd, wat gunstig is voor zowel de behandeling als de verdere verwerking van de mineralen. Dit is vooral van vitaal belang in omgevingen waar waterbehoud een prioriteit is, omdat het verminderde vochtgehalte de behoefte aan extra droogprocessen vermindert, waardoor energie wordt bespaard en de operationele kosten worden verlaagd.

Installatie- en onderhoudstips voor polyurethaan zeefgaas in trilzeefmachines

Hoogfrequent ontwaterend polyurethaanzeefgaas is een essentieel onderdeel van moderne trilzeefmachines en wordt vooral gewaardeerd vanwege zijn hoge prestaties in scheidingsprocessen. Het gebruik van dit type zeefgaas optimaliseert niet alleen de zeefefficiëntie, maar vermindert ook aanzienlijk het watergehalte van de verwerkte materialen. Het begrijpen van de juiste installatie- en onderhoudsprocedures is cruciaal voor het maximaliseren van de levensduur en effectiviteit van het polyurethaan zeefgaas.

Om te beginnen moet de installatie van het polyurethaan zeefgaas op trilzeefmachines met precisie worden uitgevoerd. Zorg er in eerste instantie voor dat het schermframe of dek schoon is en vrij van vuil of restdeeltjes van eerdere werkzaamheden. Elke aanwezigheid van vreemde materialen kan de zitting van het gaas aantasten en mogelijk leiden tot voortijdige slijtage of schade. Het is raadzaam om het frame te inspecteren op tekenen van slijtage of schade, zoals scheuren of kromtrekken, die de integriteit van de scherminstallatie in gevaar kunnen brengen.

Zodra de voorbereidingsfase is voltooid, kan het schermgaas worden geïnstalleerd. Begin met het correct uitlijnen van het gaas met het frame en zorg ervoor dat het aan alle kanten gelijkmatig gespannen is. Ongelijke spanning kan leiden tot problemen zoals verblinding en verminderde screeningefficiëntie. De meeste polyurethaan schermgazen zijn ontworpen met specifieke spanvereisten, dus het is belangrijk om de richtlijnen van de fabrikant nauwgezet te volgen. Bovendien is het goed vastzetten van het gaas van cruciaal belang; Dit kan het gebruik van specifieke soorten bevestigingsmiddelen of klemsystemen inhouden die zijn ontworpen om het gaas op zijn plaats te houden zonder het te beschadigen.

Overgang van installatie naar onderhoud, regelmatige controles en onderhoud zijn absoluut noodzakelijk om de operationele efficiëntie van het polyurethaan schermgaas te behouden. Een van de eerste onderhoudstaken is het routinematig inspecteren van het gaas op tekenen van slijtage. Let op aanwijzingen zoals uitrekking, gaten of scheuren in het gaas. Vroegtijdige detectie van deze problemen kan grotere problemen later voorkomen, zoals materiaallekkage of verdere schade aan het schermframe.

Het reinigen van het polyurethaan schermgaas is een andere cruciale onderhoudstaak. Na verloop van tijd kunnen deeltjes vast komen te zitten in de gaasopeningen, wat leidt tot verminderde efficiëntie en mogelijke schade. Het reinigen moet voorzichtig gebeuren om beschadiging van de gaasstructuur te voorkomen. Een zachte borstel of een luchtstraal onder lage druk kunnen effectief zijn voor het verwijderen van vastzittende deeltjes. Voor hardnekkigere resten kunnen fabrikanten specifieke reinigingsmiddelen aanbevelen die veilig kunnen worden gebruikt op polyurethaan.

Bovendien moet er in het onderhoudsschema ook rekening worden gehouden met omgevingsfactoren. Blootstelling aan extreme temperaturen kan bijvoorbeeld de flexibiliteit en duurzaamheid van polyurethaan beïnvloeden. In omgevingen waar temperatuurschommelingen vaak voorkomen, kunnen frequentere inspecties nodig zijn om de impact op het gaas te beoordelen.

Ten slotte is het van cruciaal belang om zich aan een gepland onderhoudsplan te houden. Dit plan moet gedetailleerde gegevens bevatten van inspecties, schoonmaak en eventuele reparaties of vervangingen. Dergelijke gegevens helpen niet alleen bij het in optimale staat houden van het zeefgaas, maar ook bij het voorspellen wanneer vervanging nodig kan zijn, waardoor onverwachte operationele stilstand wordt voorkomen. levensduur en effectiviteit zijn sterk afhankelijk van een juiste installatie en zorgvuldig onderhoud. Door zich aan deze richtlijnen te houden, kunnen operators een continue, efficiënte en kosteneffectieve werking van hun screeningprocessen garanderen.

Vergelijking van polyurethaanzeefgaas met andere materialen in ontwateringstoepassingen

Hoogfrequent ontwaterend polyurethaanzeefgaas wordt steeds meer het voorkeursmateriaal voor trilzeefmachines, vooral in toepassingen waar efficiënte waterverwijdering en afscheiding van fijne deeltjes van cruciaal belang zijn. Deze voorkeur is grotendeels te danken aan de unieke eigenschappen van polyurethaan, die aanzienlijke voordelen bieden ten opzichte van traditionele materialen zoals draadgaas of rubber.

Polyurethaan gaas staat bekend om zijn uitzonderlijke duurzaamheid en weerstand tegen slijtage. Dit synthetische materiaal is zeer flexibel en toch sterk, waardoor het bestand is tegen schaafwonden, snijwonden en scheuren. Deze duurzaamheid is cruciaal bij ontwateringstoepassingen waarbij het scherm wordt blootgesteld aan voortdurende trillingen en materiaalinslagen. In tegenstelling tot draadgaas, dat onderhevig is aan snelle slijtage en vaak moet worden vervangen, kunnen polyurethaanschermen veel langer meegaan, waardoor stilstand en onderhoudskosten worden verminderd.

Een ander belangrijk voordeel van polyurethaanschermgaas is de efficiëntie bij het scheiden van fijne deeltjes. Het precisiegieten van polyurethaan maakt de productie van zeer fijne zeefopeningen mogelijk, die nauwkeurig kunnen worden afgestemd op specifieke ontwateringsvereisten. Dit is een cruciaal kenmerk in toepassingen zoals de verwerking van mineralen en zandontwatering, waarbij het opvangen van fijne deeltjes essentieel is voor de productkwaliteit en procesefficiëntie. Daarentegen hebben gaasschermen vaak moeite met het afschermen van fijne deeltjes, omdat de stijve draden grotere gaten kunnen achterlaten en gevoelig zijn voor verstopping.

Bovendien zorgt de elasticiteit van polyurethaan voor een betere trillingsoverdracht door het scherm, waardoor het ontwateringsproces wordt verbeterd. Deze elasticiteit helpt bij het terugkaatsen van de deeltjes, waardoor verstopping wordt verminderd en de algehele efficiëntie van het zeefproces wordt verbeterd. Hoewel rubberen schermen ook flexibel zijn, komen ze over het algemeen niet overeen met het elasticiteitsniveau van polyurethaan, wat de effectiviteit van het scherm in de loop van de tijd kan beïnvloeden.

Waterverwerking is een ander gebied waarop polyurethaanschermen uitblinken. De niet-bevochtigende eigenschappen van polyurethaan verminderen het vasthouden van water op het zeefoppervlak, waardoor de waterverwijdering tijdens het zeefproces wordt verbeterd. Deze eigenschap is vooral gunstig bij ontwateringstoepassingen waarbij een hoger vochtgehalte in het eindproduct schadelijk kan zijn. Materialen zoals rubber, hoewel enigszins effectief in ontwateringstoepassingen, houden vaak meer vocht vast dan polyurethaan, wat leidt tot een minder efficiënte waterverwijdering.

Bovendien draagt het lichtgewicht karakter van polyurethaan in vergelijking met metalen zeven bij aan een lager energieverbruik in trilzeefmachines. Het lagere gewicht maakt minder energie-intensieve trillingsinstellingen mogelijk, terwijl de zeefprestaties behouden blijven of zelfs verbeterd worden. Dit helpt niet alleen bij het verlagen van de operationele kosten, maar draagt ook bij aan het milieuaspect van de zeefoperatie door het energieverbruik te verlagen.

Concluderend: bij het vergelijken van polyurethaan zeefgaas met andere materialen zoals draadgaas of rubber in ontwateringstoepassingen, is het duidelijk dat polyurethaan superieure duurzaamheid, efficiëntie bij het scheiden van fijne deeltjes, betere waterbehandeling en energie-efficiëntie biedt. Deze voordelen maken het een zeer geschikte keuze voor industrieën die afhankelijk zijn van effectieve en efficiënte ontwateringsprocessen. Naarmate de technologie vordert en de vraag naar duurzamere en kosteneffectievere materialen groeit, zal polyurethaan nog vaker voorkomen in ontwateringstoepassingen in verschillende industrieën.

high frequency dewatering polyurethane screen mesh is increasingly becoming the material of choice for vibrating screen machines, particularly in applications where efficient water removal and fine particle separation are critical. This preference is largely due to the unique properties of polyurethane, which offer significant advantages over traditional materials like wire mesh or rubber.

Polyurethane screen mesh is renowned for its exceptional durability and resistance to wear and tear. This synthetic material is highly flexible yet tough, making it resistant to abrasions, cuts, and tears. This durability is crucial in dewatering applications where the screen is subjected to continuous vibration and material impact. Unlike wire mesh, which can suffer from rapid wear and tear leading to frequent replacements, polyurethane screens can last much longer, thereby reducing downtime and maintenance costs.

Another significant advantage of polyurethane screen mesh is its efficiency in separating fine particles. The precision casting of polyurethane allows for the production of very fine screen apertures, which can be meticulously tailored to specific dewatering requirements. This is a critical feature in applications such as mineral processing and sand dewatering, where capturing fine particles is essential for product quality and process efficiency. In contrast, wire mesh screens often struggle with fine particle screening, as the rigid wires can leave larger gaps and are prone to clogging.

Moreover, the elasticity of polyurethane facilitates better vibration transfer through the screen, enhancing the dewatering process. This elasticity helps in bouncing back the particles, reducing clogging and improving the overall efficiency of the screening process. rubber screens, while also flexible, generally do not match the level of elasticity found in polyurethane, which can impact their screening effectiveness over time.

Water handling is another area where polyurethane screens excel. The non-wetting properties of polyurethane reduce water retention on the screen surface, enhancing water removal during the screening process. This feature is particularly beneficial in dewatering applications where higher moisture content in the final product can be detrimental. Materials like rubber, although somewhat effective in dewatering applications, often retain more moisture compared to polyurethane, leading to less efficient water removal.

Furthermore, the lightweight nature of polyurethane compared to metal screens contributes to lower energy consumption in vibrating screen machines. The reduced weight allows for less energy-intensive vibration settings while maintaining or even improving the screening performance. This not only helps in reducing operational costs but also contributes to the environmental aspect of the screening operation by lowering energy usage.

In conclusion, when comparing polyurethane screen mesh with other materials such as wire mesh or rubber in dewatering applications, it is clear that polyurethane offers superior durability, efficiency in fine particle separation, better water handling, and energy efficiency. These benefits make it a highly suitable choice for industries that rely on effective and efficient dewatering processes. As technology advances and the demand for more sustainable and cost-effective materials grows, polyurethane is set to become even more prevalent in dewatering applications across various industries.