Maille PU haute fréquenceFournisseurs Déshydratation, shaker trommel Fabrication de panneaux en uréthane

Explorer le rôle des fournisseurs de treillis PU haute fréquence dans les processus de déshydratation Les fournisseurs de treillis PU haute fréquence…

Explorer le rôle des fournisseurs de treillis PU haute fréquence dans les processus de déshydratation

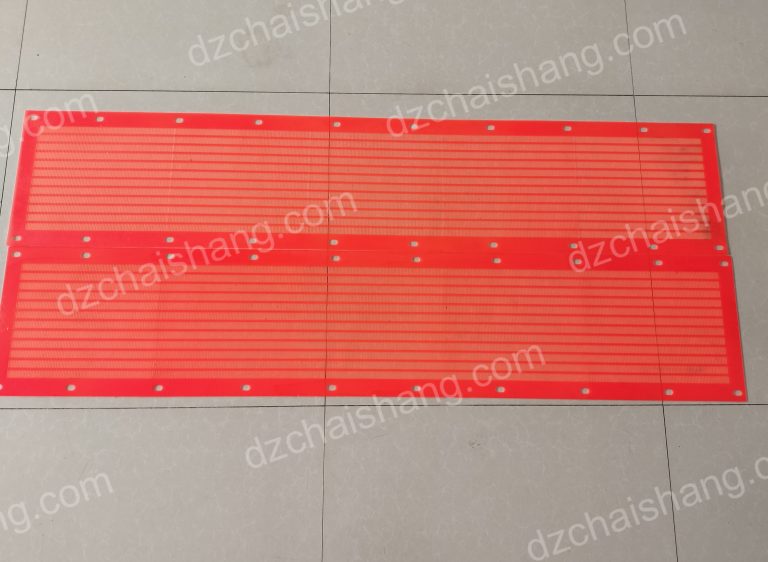

Les fournisseurs de treillis PU haute fréquence jouent un rôle central dans les processus de déshydratation dans diverses industries. Ces fournisseurs fournissent des treillis en polyuréthane (PU) de haute qualité, qui sont un composant essentiel dans la fabrication de panneaux de déshydratation, de trommel vibrant et d’uréthane. Le treillis PU haute fréquence est un produit unique qui allie durabilité, efficacité et polyvalence, ce qui en fait un choix privilégié pour de nombreuses applications industrielles.

La déshydratation est un processus qui implique l’élimination de l’eau d’un matériau solide ou d’un sol par classification humide, centrifugation. , filtration ou processus similaires de séparation solide-liquide. Ce processus est crucial dans des secteurs tels que l’exploitation minière, la construction et le traitement des eaux usées, où la séparation des solides des liquides est une nécessité courante. Le treillis PU haute fréquence est largement utilisé dans ces processus de déshydratation en raison de ses caractéristiques exceptionnelles.

Le treillis PU haute fréquence est connu pour sa haute résistance à la traction et sa résistance à l’usure. Il peut résister aux vibrations à haute fréquence sans perdre son intégrité structurelle, ce qui le rend idéal pour une utilisation dans les trommels shaker. Les trommels shaker sont des machines utilisées pour séparer les matériaux en fonction de leur taille, un processus qui nécessite un maillage durable et fiable. Le maillage en PU haute fréquence, avec sa durabilité et sa résistance supérieures, garantit le fonctionnement efficace et efficient des trommels shaker.

Comprendre la production de panneaux d’uréthane Shaker Trommel par les principaux fabricants

La production de panneaux d’uréthane shaker trommel est un processus complexe qui nécessite un haut niveau d’expertise et de précision. Ces panneaux, souvent utilisés dans les applications de déshydratation, sont fabriqués à partir de treillis PU haute fréquence, un matériau connu pour sa durabilité et son efficacité. Les meilleurs fabricants de l’industrie ont perfectionné le processus de production, garantissant que les panneaux qu’ils produisent sont de la plus haute qualité et répondent aux besoins spécifiques de leurs clients.

Le processus de production commence par la sélection d’un treillis PU de haute qualité. Ce matériau est choisi pour sa solidité et sa durabilité, ainsi que pour sa capacité à résister aux hautes fréquences. Le treillis PU est ensuite découpé à la taille et à la forme souhaitées, en fonction des spécifications fournies par le client. Ce processus nécessite un haut niveau de précision pour garantir que les panneaux s’intègrent parfaitement dans les trommels shaker.

Une fois le treillis PU découpé, il est ensuite chauffé à une température spécifique. Il s’agit d’une étape cruciale dans le processus de production, car elle permet au maillage de devenir malléable et plus facile à façonner. Le treillis chauffé est ensuite placé dans un moule conçu pour donner au panneau sa forme finale. Le moule est ensuite refroidi, permettant au treillis de durcir et de conserver sa forme.

Une fois façonné, le panneau est ensuite soumis à une série de tests pour garantir sa qualité et sa durabilité. Ces tests comprennent des tests de contrainte, qui mesurent la capacité du panneau à résister à des niveaux de pression élevés, et des tests de fréquence, qui mesurent la capacité du panneau à résister à des fréquences élevées. Seuls les panneaux qui réussissent ces tests sont jugés aptes à être utilisés dans les machines à trommel vibrant.

La dernière étape du processus de production est l’application d’un revêtement protecteur. Ce revêtement est conçu pour protéger le panneau de l’usure, garantissant ainsi qu’il reste fonctionnel pendant une longue période. Le revêtement améliore également la capacité du panneau à assécher les matériaux, ce qui le rend plus efficace.

Les principaux fabricants de panneaux d’uréthane à trommel shaker sont très fiers de leur processus de production. Ils comprennent que la qualité de leurs panneaux a un impact direct sur l’efficacité des trommels vibrants dans lesquels ils sont utilisés. À ce titre, ils investissent massivement dans des mesures de contrôle de qualité, garantissant que chaque panneau qu’ils produisent répond aux normes les plus élevées.

En plus de leur engagement envers la qualité, ces fabricants donnent également la priorité à la satisfaction du client. Ils travaillent en étroite collaboration avec leurs clients, comprenant leurs besoins spécifiques et adaptant leur processus de production pour répondre à ces besoins. Cette approche centrée sur le client leur a valu une réputation d’excellence dans l’industrie.

En conclusion, la production de panneaux d’uréthane à trommel shaker est un processus complexe qui nécessite un haut niveau d’expertise et de précision. Les meilleurs fabricants de l’industrie ont perfectionné ce processus, garantissant que les panneaux qu’ils produisent sont de la plus haute qualité. En choisissant un treillis PU haute fréquence, en appliquant un revêtement protecteur et en effectuant des tests de contrôle qualité rigoureux, ces fabricants sont en mesure de produire des panneaux durables, efficaces et parfaitement adaptés aux besoins de leurs clients.

The production process begins with the selection of high-quality PU mesh. This material is chosen for its strength and durability, as well as its ability to withstand high frequencies. The PU mesh is then cut into the desired size and shape, depending on the specifications provided by the client. This process requires a high level of precision to ensure that the panels fit perfectly into the shaker trommel machines.

Once the PU mesh has been cut, it is then heated to a specific temperature. This is a crucial step in the production process, as it allows the mesh to become malleable and easier to shape. The heated mesh is then placed into a mold, which is designed to give the panel its final shape. The mold is then cooled, allowing the mesh to harden and retain its shape.

After the panel has been shaped, it is then subjected to a series of tests to ensure its quality and durability. These tests include stress tests, which measure the panel’s ability to withstand high levels of pressure, and frequency tests, which measure the panel’s ability to withstand high frequencies. Only panels that pass these tests are deemed fit for use in shaker trommel machines.

The final step in the production process is the application of a protective coating. This coating is designed to protect the panel from wear and tear, ensuring that it remains functional for a long period of time. The coating also enhances the panel’s ability to dewater materials, making it more efficient.

Top manufacturers of shaker trommel urethane panels take great pride in their production process. They understand that the quality of their panels directly impacts the efficiency of the shaker trommel machines in which they are used. As such, they invest heavily in quality control measures, ensuring that every panel they produce meets the highest standards.

In addition to their commitment to quality, these manufacturers also prioritize customer satisfaction. They work closely with their clients, understanding their specific needs and tailoring their production process to meet these needs. This customer-centric approach has earned them a reputation for excellence in the industry.

In conclusion, the production of shaker trommel urethane panels is a complex process that requires a high level of expertise and precision. Top manufacturers in the industry have perfected this process, ensuring that the panels they produce are of the highest quality. By choosing high-frequency PU mesh, applying a protective coating, and conducting rigorous quality control tests, these manufacturers are able to produce panels that are durable, efficient, and perfectly suited to their clients’ needs.