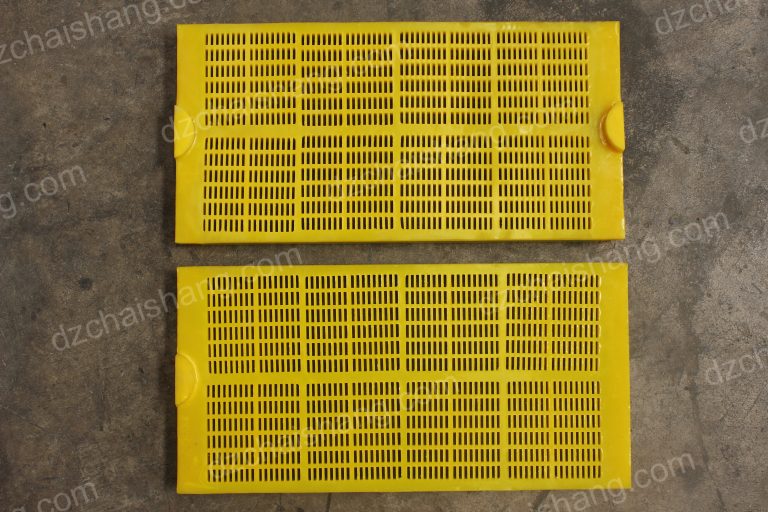

Rhwyll sgrin polywrethan dihysbyddu amledd uchel ar gyfer peiriannau sgrin dirgrynol

Manteision Amledd Uchel Dihysbyddu Rhwyll Sgrin Polywrethan Mewn Prosesu Mwynau At hynny, mae gwytnwch polywrethan yn caniatáu cynhyrchu agorfeydd manylach, manylach, sy’n…

Manteision Amledd Uchel Dihysbyddu Rhwyll Sgrin Polywrethan Mewn Prosesu Mwynau

At hynny, mae gwytnwch polywrethan yn caniatáu cynhyrchu agorfeydd manylach, manylach, sy’n hanfodol i sicrhau gwahaniad gronynnau o ansawdd uchel. Mae’r manwl gywirdeb hwn yn arbennig o bwysig wrth brosesu mwynau mân, lle gall maint cywir effeithio’n sylweddol ar werth y deunyddiau a echdynnwyd. Mae’r gallu i gynnal meintiau agorfa gyson hyd yn oed o dan ddirgryniad a phwysau dwys yn sicrhau bod y broses wahanu nid yn unig yn effeithlon ond hefyd yn gost-effeithiol, gan ei fod yn lleihau colli mwynau gwerthfawr.

Mantais sylweddol arall o rwyll sgrin polywrethan dihysbyddu amledd uchel yn gorwedd yn ei berfformiad dihysbyddu uwch. Mae dyluniad unigryw’r rhwyll yn hwyluso draeniad dŵr cyflymach, sy’n hanfodol yn y broses ddad-ddyfrio. Mae dihysbyddu effeithlon yn lleihau cynnwys lleithder y cynnyrch terfynol, sy’n fuddiol ar gyfer trin a phrosesu mwynau ymhellach. Mae hyn yn arbennig o hanfodol mewn amgylcheddau lle mae cadwraeth dŵr yn flaenoriaeth, gan fod llai o leithder yn lleihau’r angen am brosesau sychu ychwanegol, gan arbed ynni a lleihau costau gweithredu.

Yn ogystal, mae hyblygrwydd polywrethan fel deunydd yn chwarae rhan hanfodol wrth leihau dallu a chlocsio, materion cyffredin a wynebir wrth brosesu mwynau. Mae dallu sgrin yn digwydd pan fydd gronynnau’n cael eu rhoi yn yr agoriadau sgrin, a all rwystro’r broses sgrinio yn sylweddol. Mae natur elastig polywrethan yn sicrhau bod yr agoriadau’n bownsio’n ôl i’w siâp gwreiddiol, gan ollwng gronynnau a chynnal effeithlonrwydd y broses sgrinio. Mae hyn nid yn unig yn gwella cynhyrchiant ond hefyd yn gwella ansawdd cyffredinol y deunydd sgrinio.

Mae effaith amgylcheddol mwyngloddio a phrosesu mwynau yn bryder cynyddol, ac yma hefyd, mae rhwyll sgrin polywrethan dihysbyddu amledd uchel yn cynnig buddion. Mae ei effeithlonrwydd a’i wydnwch yn cyfrannu at leihau gwastraff a defnydd o ynni, gan alinio â symudiad y diwydiant tuag at arferion mwy cynaliadwy. Trwy optimeiddio’r broses sgrinio a lleihau amlder ailosod sgriniau, mae’r math hwn o rwyll arloesol yn lleihau ôl troed ecolegol gweithrediadau mwyngloddio.

I gloi, mae integreiddio rhwyll sgrin polywrethan dihysbyddu amledd uchel mewn peiriannau sgrin dirgrynol yn cyflwyno nifer o fanteision ar gyfer prosesu mwynau diwydiant. Mae ei wydnwch, ei drachywiredd, a’i alluoedd dihysbyddu uwchraddol nid yn unig yn gwella effeithlonrwydd ac effeithiolrwydd gwahanu mwynau ond hefyd yn cyfrannu at arbedion cost gweithredol a chynaliadwyedd amgylcheddol. Wrth i’r galw am fwynau barhau i dyfu, mae rôl deunyddiau datblygedig fel polywrethan wrth gwrdd â’r heriau prosesu hyn yn dod yn fwyfwy hanfodol.

Awgrymiadau Gosod A Chynnal a Chadw Ar Gyfer Rhwyll Sgrin Polywrethan Mewn Peiriannau Sgrin Dirgrynol

Mae rhwyll sgrin polywrethan dihysbyddu amledd uchel yn elfen hanfodol mewn peiriannau sgrin dirgrynol modern, sy’n cael ei werthfawrogi’n arbennig am ei berfformiad uchel mewn prosesau gwahanu. Mae defnyddio’r math hwn o rwyll sgrin nid yn unig yn gwneud y gorau o’r effeithlonrwydd sgrinio ond hefyd yn lleihau cynnwys dŵr y deunyddiau wedi’u prosesu yn sylweddol. Mae deall y gweithdrefnau gosod a chynnal a chadw cywir yn hanfodol i wneud y mwyaf o hyd oes ac effeithiolrwydd y rhwyll sgrin polywrethan.

I ddechrau, dylid trin gosod y rhwyll sgrin polywrethan ar beiriannau sgrin dirgrynol yn fanwl gywir. I ddechrau, sicrhewch fod ffrâm y sgrin neu’r dec yn lân ac yn rhydd o unrhyw falurion neu ronynnau gweddilliol o weithrediadau blaenorol. Gall unrhyw bresenoldeb deunyddiau tramor effeithio ar seddi’r rhwyll ac o bosibl arwain at draul neu ddifrod cynamserol. Fe’ch cynghorir i archwilio’r ffrâm am unrhyw arwyddion o draul neu ddifrod, megis craciau neu warping, a allai beryglu cyfanrwydd gosodiad y sgrin.

Unwaith y bydd y cyfnod paratoi wedi’i gwblhau, gellir gosod y rhwyll sgrin. Dechreuwch trwy alinio’r rhwyll yn gywir gyda’r ffrâm, gan sicrhau ei fod wedi’i densiwn yn gyfartal ar draws pob ochr. Gall tensiwn anwastad arwain at faterion fel dallu a llai o effeithlonrwydd sgrinio. Mae’r rhan fwyaf o rwyllau sgrin polywrethan wedi’u cynllunio gyda gofynion tensiwn penodol, felly mae’n bwysig dilyn canllawiau’r gwneuthurwr yn agos. Yn ogystal, mae sicrhau’r rhwyll yn gywir yn hanfodol; gallai hyn olygu defnyddio mathau penodol o glymwyr neu systemau clampio a gynlluniwyd i ddal y rhwyll yn ei lle heb ei niweidio.

Mae trosglwyddo o osod i gynnal a chadw, gwiriadau rheolaidd a chynnal a chadw yn hanfodol i gynnal effeithlonrwydd gweithredol y rhwyll sgrin polywrethan. Un o’r tasgau cynnal a chadw cyntaf yw archwilio’r rhwyll yn rheolaidd am unrhyw arwyddion o draul. Chwiliwch am arwyddion fel ymestyn, tyllau, neu ddagrau yn y rhwyll. Gall canfod y materion hyn yn gynnar atal problemau mwy i lawr y llinell, megis gollyngiadau deunydd neu ddifrod pellach i ffrâm y sgrin.

Mae glanhau’r rhwyll sgrin polywrethan yn dasg cynnal a chadw hanfodol arall. Dros amser, gall gronynnau gael eu gosod yn yr agoriadau rhwyll, gan arwain at lai o effeithlonrwydd a difrod posibl. Dylid glanhau’n ysgafn er mwyn osgoi niweidio’r strwythur rhwyll. Gall brwsh meddal neu jet aer pwysedd isel fod yn effeithiol ar gyfer tynnu gronynnau sydd wedi’u dal. Ar gyfer gweddillion mwy ystyfnig, efallai y bydd gweithgynhyrchwyr yn argymell cyfryngau glanhau penodol sy’n ddiogel i’w defnyddio ar polywrethan.

Ymhellach, dylid ystyried ffactorau amgylcheddol hefyd yn yr amserlen cynnal a chadw. Gall amlygiad i dymheredd eithafol, er enghraifft, effeithio ar hyblygrwydd a gwydnwch polywrethan. Mewn amgylcheddau lle mae amrywiadau tymheredd yn gyffredin, efallai y bydd angen archwiliadau amlach i asesu’r effaith ar y rhwyll.

Yn olaf, mae’n hanfodol cadw at gynllun cynnal a chadw wedi’i drefnu. Dylai’r cynllun hwn gynnwys cofnodion manwl o archwiliadau, glanhau, ac unrhyw waith atgyweirio neu adnewyddu. Mae cofnodion o’r fath nid yn unig yn helpu i gynnal y rhwyll sgrin yn y cyflwr gorau posibl ond hefyd wrth ragweld pryd y gallai fod angen ailosodiadau, a thrwy hynny osgoi amser segur gweithredol annisgwyl.

mae hirhoedledd ac effeithiolrwydd yn dibynnu’n fawr ar osod priodol a chynnal a chadw diwyd. Trwy gadw at y canllawiau hyn, gall gweithredwyr sicrhau gweithrediadau parhaus, effeithlon a chost-effeithiol yn eu prosesau sgrinio.

Cymharu’r Rhwyll Sgrin Polywrethan â Deunyddiau Eraill Mewn Cymwysiadau Di-ddyfrio

Mae rhwyll sgrin polywrethan dihysbyddu amledd uchel yn dod yn gynyddol yn ddeunydd o ddewis ar gyfer peiriannau sgrin dirgrynol, yn enwedig mewn cymwysiadau lle mae tynnu dŵr yn effeithlon a gwahanu gronynnau mân yn hollbwysig. Mae’r dewis hwn yn bennaf oherwydd priodweddau unigryw polywrethan, sy’n cynnig manteision sylweddol dros ddeunyddiau traddodiadol fel rhwyll wifrog neu rwber.

Mae rhwyll sgrin polywrethan yn enwog am ei wydnwch eithriadol a’i wrthwynebiad i draul. Mae’r deunydd synthetig hwn yn hynod hyblyg ond yn anodd, gan ei wneud yn gallu gwrthsefyll crafiadau, toriadau a dagrau. Mae’r gwydnwch hwn yn hanfodol wrth ddihysbyddu cymwysiadau lle mae’r sgrin yn destun dirgryniad parhaus ac effaith materol. Yn wahanol i rwyll wifrog, a all ddioddef traul cyflym sy’n arwain at ailosodiadau aml, gall sgriniau polywrethan bara’n llawer hirach, a thrwy hynny leihau amser segur a chostau cynnal a chadw.

Mantais sylweddol arall o rwyll sgrin polywrethan yw ei effeithlonrwydd wrth wahanu gronynnau mân. Mae castio manwl gywir o polywrethan yn caniatáu ar gyfer cynhyrchu agorfeydd sgrin mân iawn, y gellir eu teilwra’n fanwl i ofynion dihysbyddu penodol. Mae hon yn nodwedd hanfodol mewn cymwysiadau megis prosesu mwynau a dihysbyddu tywod, lle mae dal gronynnau mân yn hanfodol ar gyfer ansawdd y cynnyrch ac effeithlonrwydd prosesau. Mewn cyferbyniad, mae sgriniau rhwyll wifrog yn aml yn cael trafferth gyda sgrinio gronynnau mân, oherwydd gall y gwifrau anhyblyg adael bylchau mwy ac maent yn dueddol o glocsio.

Ar ben hynny, mae elastigedd polywrethan yn hwyluso trosglwyddiad dirgryniad gwell trwy’r sgrin, gan wella’r broses ddihysbyddu. Mae’r elastigedd hwn yn helpu i bownsio’r gronynnau yn ôl, gan leihau clogio a gwella effeithlonrwydd cyffredinol y broses sgrinio. Er eu bod hefyd yn hyblyg, nid yw sgriniau rwber yn cyd-fynd â lefel yr hydwythedd a geir mewn polywrethan, a all effeithio ar eu heffeithiolrwydd sgrinio dros amser.

Mae trin dŵr yn faes arall lle mae sgriniau polywrethan yn rhagori. Mae priodweddau polywrethan nad ydynt yn gwlychu yn lleihau cadw dŵr ar wyneb y sgrin, gan wella tynnu dŵr yn ystod y broses sgrinio. Mae’r nodwedd hon yn arbennig o fuddiol mewn cymwysiadau dad-ddyfrio lle gall cynnwys lleithder uwch yn y cynnyrch terfynol fod yn niweidiol. Mae deunyddiau fel rwber, er eu bod braidd yn effeithiol mewn cymwysiadau dad-ddyfrio, yn aml yn cadw mwy o leithder o’u cymharu â polywrethan, gan arwain at dynnu dŵr yn llai effeithlon.

Ymhellach, mae natur ysgafn polywrethan o’i gymharu â sgriniau metel yn cyfrannu at ddefnydd is o ynni mewn peiriannau sgrin dirgrynol. Mae’r pwysau llai yn caniatáu gosodiadau dirgryniad llai ynni-ddwys wrth gynnal neu hyd yn oed wella’r perfformiad sgrinio. Mae hyn nid yn unig yn helpu i leihau costau gweithredol ond mae hefyd yn cyfrannu at agwedd amgylcheddol y gweithrediad sgrinio trwy leihau’r defnydd o ynni.

I gloi, wrth gymharu rhwyll sgrin polywrethan â deunyddiau eraill fel rhwyll wifrog neu rwber mewn cymwysiadau dad-ddyfrio, mae’n amlwg bod polywrethan yn cynnig gwydnwch uwch, effeithlonrwydd mewn gwahanu gronynnau mân, trin dŵr yn well, ac effeithlonrwydd ynni. Mae’r manteision hyn yn ei gwneud yn ddewis hynod addas ar gyfer diwydiannau sy’n dibynnu ar brosesau dihysbyddu effeithiol ac effeithlon. Wrth i dechnoleg ddatblygu ac wrth i’r galw am ddeunyddiau mwy cynaliadwy a chost-effeithiol dyfu, mae polywrethan ar fin dod yn fwy cyffredin fyth mewn cymwysiadau dihysbyddu ar draws diwydiannau amrywiol.

high frequency dewatering polyurethane screen mesh is increasingly becoming the material of choice for vibrating screen machines, particularly in applications where efficient water removal and fine particle separation are critical. This preference is largely due to the unique properties of polyurethane, which offer significant advantages over traditional materials like wire mesh or rubber.

Polyurethane screen mesh is renowned for its exceptional durability and resistance to wear and tear. This synthetic material is highly flexible yet tough, making it resistant to abrasions, cuts, and tears. This durability is crucial in dewatering applications where the screen is subjected to continuous vibration and material impact. Unlike wire mesh, which can suffer from rapid wear and tear leading to frequent replacements, polyurethane screens can last much longer, thereby reducing downtime and maintenance costs.

Another significant advantage of polyurethane screen mesh is its efficiency in separating fine particles. The precision casting of polyurethane allows for the production of very fine screen apertures, which can be meticulously tailored to specific dewatering requirements. This is a critical feature in applications such as mineral processing and sand dewatering, where capturing fine particles is essential for product quality and process efficiency. In contrast, wire mesh screens often struggle with fine particle screening, as the rigid wires can leave larger gaps and are prone to clogging.

Moreover, the elasticity of polyurethane facilitates better vibration transfer through the screen, enhancing the dewatering process. This elasticity helps in bouncing back the particles, reducing clogging and improving the overall efficiency of the screening process. rubber screens, while also flexible, generally do not match the level of elasticity found in polyurethane, which can impact their screening effectiveness over time.

Water handling is another area where polyurethane screens excel. The non-wetting properties of polyurethane reduce water retention on the screen surface, enhancing water removal during the screening process. This feature is particularly beneficial in dewatering applications where higher moisture content in the final product can be detrimental. Materials like rubber, although somewhat effective in dewatering applications, often retain more moisture compared to polyurethane, leading to less efficient water removal.

Furthermore, the lightweight nature of polyurethane compared to metal screens contributes to lower energy consumption in vibrating screen machines. The reduced weight allows for less energy-intensive vibration settings while maintaining or even improving the screening performance. This not only helps in reducing operational costs but also contributes to the environmental aspect of the screening operation by lowering energy usage.

In conclusion, when comparing polyurethane screen mesh with other materials such as wire mesh or rubber in dewatering applications, it is clear that polyurethane offers superior durability, efficiency in fine particle separation, better water handling, and energy efficiency. These benefits make it a highly suitable choice for industries that rely on effective and efficient dewatering processes. As technology advances and the demand for more sustainable and cost-effective materials grows, polyurethane is set to become even more prevalent in dewatering applications across various industries.